Energia berriztagarrien aldeko bultzada globala bizkortzen den heinean, haize-energia sistemetan osagai fidagarri eta iraunkorren eskaria inoiz baino handiagoa da. Belon Gear-ek harro iragartzen du haize-turbinen engranaje-kaxa sistemetarako erresistentzia handiko engranaje pertsonalizatuak garatu eta entregatu dituela, energia garbiaren sektorea mundu mailako zehaztasun eta ingeniaritza erabiliz lagunduz.

Haize-erroten engranajeen diseinu-irtenbideak

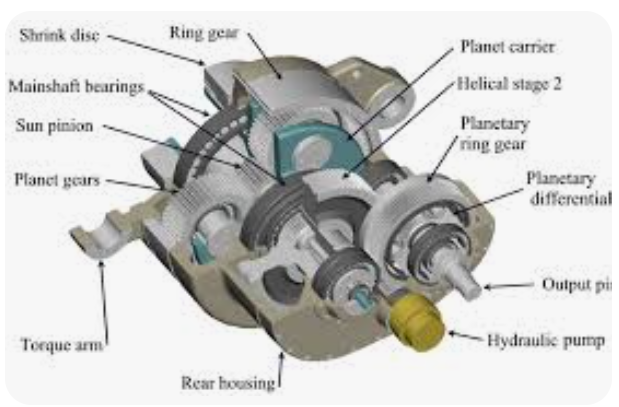

Haize-erroten errendimendua eta bizitza erabilgarria estuki lotuta daude haien engranaje-diseinuaren kalitatearekin. Engranajeak oinarrizko osagaiak dira transmisio-sisteman, abiadura txikiko errotorearen mugimendua elektrizitatea sortzeko beharrezkoa den abiadura handiko biraketa bihurtzeko aukera ematen baitute. Lau engranaje mota nagusi erabiltzen dira haize-erroten sistemetan: planetarioak, helikoidal-engranajeak, konikoak eta zuzen-formako engranajeak, bakoitza turbinaren barruko funtzio espezifikoetarako aukeratzen dena.

Engranaje zuzenakHortz-profil zuzenekin, aukera erraz eta kostu-eraginkorra dira. Diseinu sinplea duten arren, zarata handia sortzeko joera dute eta ez dira hain egokiak abiadura handiko eta karga handiko aplikazioetarako.

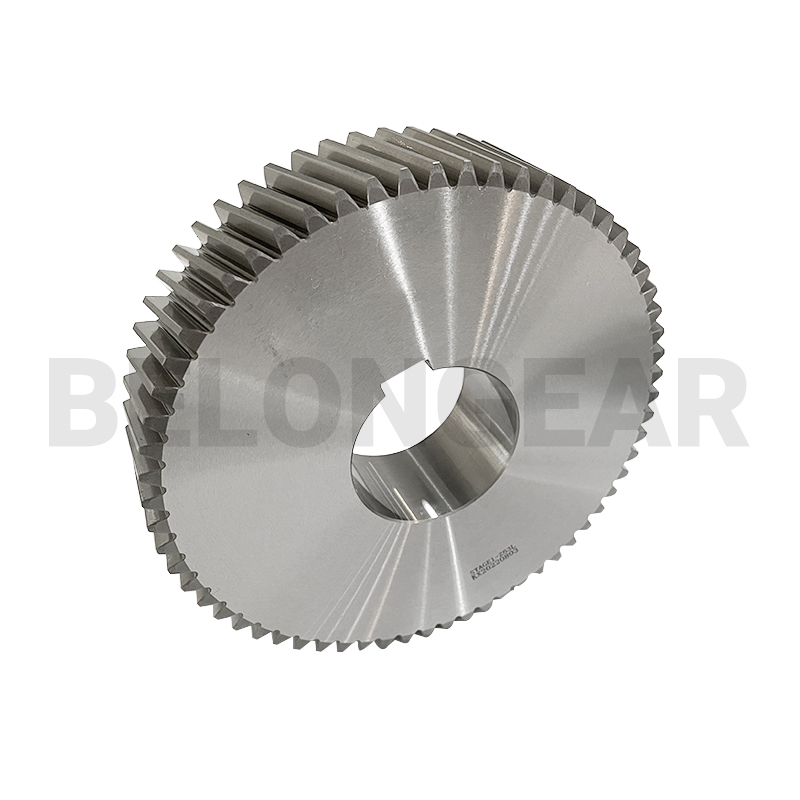

Engranaje helikoidalakHortz angeludunak sartuz alternatiba hobetua eskaintzen dute, engranaje leunagoa, abiadura handiagoa eta funtzionamendu-zarata murriztea ahalbidetzen dutenak. Ondorioz, oso erabiliak dira haize-erroten kaxetan, non errendimendu isilagoa eta eraginkorragoa nahi den.

Engranaje konikoakangelu batean kokatutako ardatzen artean mugimendua transferitzeko diseinatuta daude, askotan 90 gradukoa. Haize-erroten sistema laguntzaileetan funtsezko zeregina dute, hala nola, okertze- eta inklinazio-mekanismoetan, palen orientazioa eta norabidea doitzen dituztenetan.

Planeta-engranajeaSistemek eguzki-engranaje zentral bat dute, haren inguruan biratzen diren hainbat planeta-engranajez inguratuta. Konfigurazio trinko eta momentu-dentsitate handiko hauek normalean haize-errota handien kaxa nagusian erabiltzen dira, karga handiak maneiatzeko gaitasuna dutelako, egonkortasuna eta eraginkortasuna mantenduz.

Haize-erroten aplikazioetarako engranajeak diseinatzerakoan, ingeniariek hainbat faktore kritiko kontuan hartu behar dituzte: karga-ahalmena, eraginkortasun mekanikoa, egitura-erresistentzia eta errendimendu akustikoa. Engranaje-kaxak haize-baldintza aldakorrek eragindako tentsio eta momentu konstantea jasan behar du, potentzia sorgailura modu eraginkorrean transmititzen duen bitartean. Aldi berean, epe luzeko funtzionamendua onartzeko diseinatuta egon behar da, askotan 20 urte edo gehiagokoa, gehiegizko higadurarik edo errendimenduaren degradaziorik gabe.

Haize-hodi engranajeen fabrikazioa

Engranajeez gain, ardatz-sistema, errodamenduak, lubrifikazioa eta kudeaketa termikoa engranaje-kutxaren multzoaren osagai ezinbestekoak dira. Ardatz nagusiak errotorea engranaje-kutxara lotzen du, eta errendimendu handiko errodamenduek marruskadura murrizten dute eta lerrokatzea mantentzen dute kargapean. Lubrifikazio eraginkorra behar da engranaje-hortzen higadura minimizatzeko eta gehiegi berotzea saihesteko. Hozte-sistema integratuek egonkortasun termikoa bermatzen dute karga handiko funtzionamenduan sortzen den beroa xahutuz.

Haize-erroten engranaje-kaxak funtsezkoak dira abiadura txikiko haize-energia sorgailuak behar duen abiadura handiko biraketa-energia bihurtzeko. Karga handien, haize-baldintza aldakorren eta tenperatura aldakorren pean funtzionatuz, engranaje-sistema hauek iraunkortasun apartekoa, momentu-ahalmen handia eta engranajeen engranaje akatsik gabea behar dituzte. Belon Gear energia berriztagarrien ekipamenduen fabrikatzaile garrantzitsu batek hautatu zuen, zerbitzu-bizitza luzerako eta mantentze-lanetarako behar txikiagoak izateko diseinatutako diametro handiko engranaje helikoidal eta planetarioen serie bat ekoizteko.

Proiektu honen erronka teknikoei aurre egiteko, gure ingeniaritza taldeak bezeroarekin estuki lan egin zuen engranajeen materialaren hautaketa, hortzen geometria eta gainazaleko tratamendu prozesuak optimizatzeko. Engranajeak 42CrMo4 eta 18CrNiMo7 6 erabiliz fabrikatu ziren, nekearekiko erresistentzia eta gogortasun bikainagatik ezagunak diren materialak. Karburazio eta artezketa prozesu aurreratuak aplikatu ziren hortzen gainazaleko gogortasuna HRC 58tik gorakoa bermatzeko, kolpeen kargak xurgatzeko ezinbestekoa den nukleoaren gogortasuna mantenduz.

Zehaztasuna funtsezkoa da haize-erroten kaxetan. Belon Gear-ek kalitate-kontrol zorrotza aplikatzen du ikuskapen-ekipo modernoak erabiliz, besteak beste.Klingelnberg ekipamenduaneurketa-zentroak, CMMak eta partikula magnetikoen probak. Engranaje bakoitza sakonki probatu zen profilaren desbideratzea, inklinazio-errorea eta gainazaleko akabera ikusteko, DIN 6 estandarraren araberako engranaje-zehaztasuna lortuz, eta hori funtsezkoa da abiadura handiko eragiketetan zarata eta higadura minimizatzeko.

Gainera, gure taldeak arrakastaz laburtu zuen epea lan-fluxua optimizatuz eta gure etxeko engranajeen ebaketa, tratamendu termikoa eta azken artezketa instalazioak integratuz. Proiektu osoa, berrikuspen teknikotik azken entregara arte, 45 egunetan amaitu zen, engranajeen fabrikazio azkar, malgu eta fidagarriarekiko dugun konpromisoa erakutsiz.

Engranaje hauen entrega Belon Gearrek energia berdearen sektoreari ematen dion etengabeko laguntzan beste mugarri bat markatzen du. Ohore bat da guretzat fidagarritasun eta errendimendu estandar gorenak betetzen dituzten transmisio-osagai kritikoak eskainiz energia jasangarrirako trantsizio globalean laguntzea.

Mundu osoko haize-energia azpiegituretan inbertsioak gero eta handiagoak direnez, Belon Gearrek bere gaitasunak zabaltzen jarraitzen du modulu handiko engranajeen ekoizpenean, doitasun-mekanizazioan eta materialen zientzian. Gure irtenbideek orain Europan, Hego Amerikan eta Hego-ekialdeko Asian dauden haize-turbina proiektuei zerbitzua ematen diete, kalitatearen eta ingeniaritza bikaintasunaren bidez balioa eskainiz.

Belon Gear-en, energia berriztagarrien etorkizuna martxan jartzen dugu, martxa bana aldi berean.

Argitaratze data: 2025eko uztailak 29