Engranaje-sistemek funtsezko zeregina dute hainbat gailu mekanikotan, potentziaren transmisio leun eta eraginkorra bermatuz. Hala ere, engranaje-sistemen errendimendua neurri handi batean zehaztasunaren mende dago.engranajeen saretzeaDesbideratze txikiek ere eraginkortasun eza, higadura areagotzea eta baita akats katastrofikoak ere ekar ditzakete. Artikulu honetan, engranajeen sarearen zehaztasunean eragina duten faktoreak aztertuko ditugu eta engranaje-sistemaren errendimendu optimoa bermatzeko duten garrantzia aztertuko dugu.

Engranajearen hortzen profila:

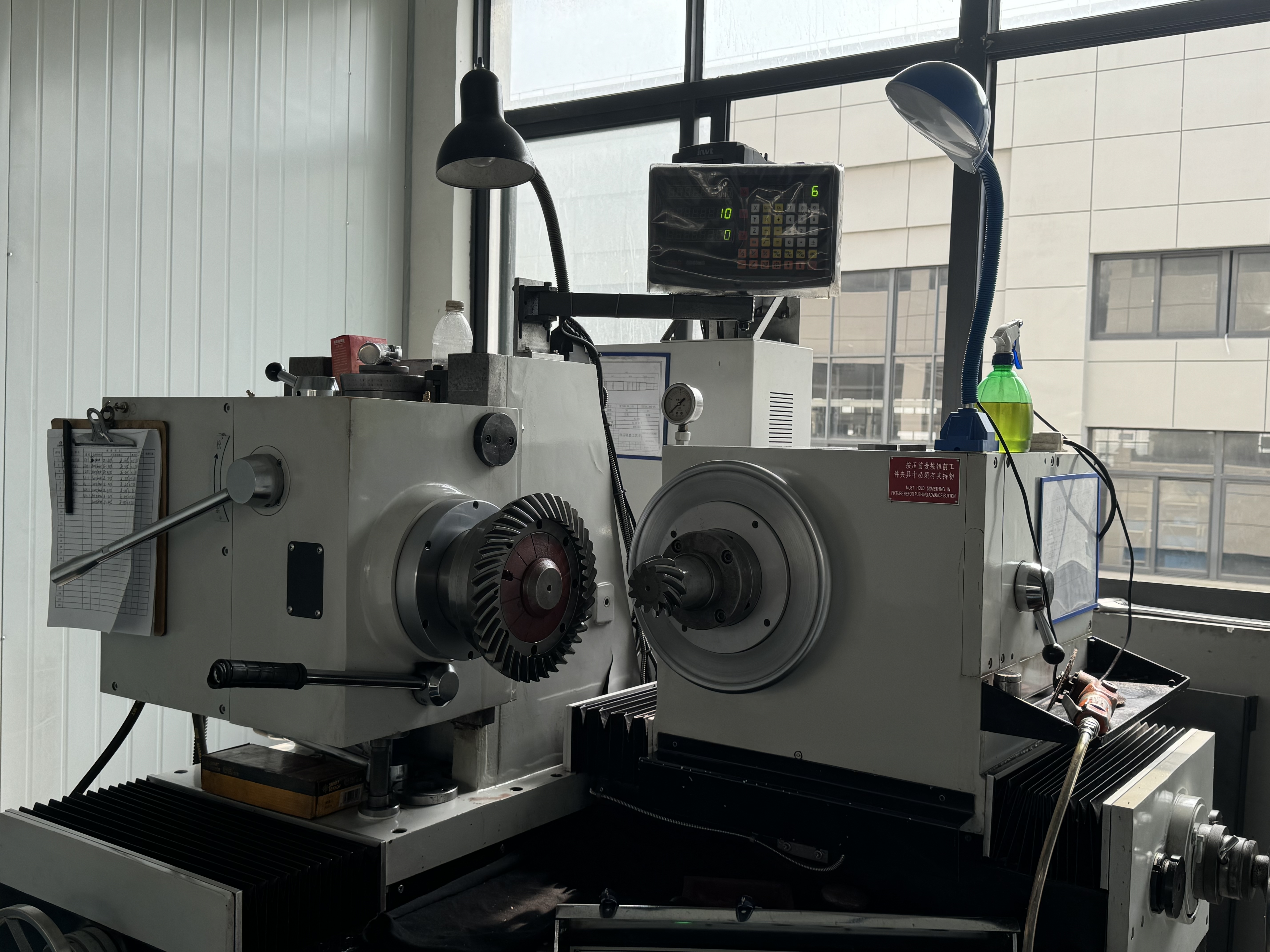

Engranaje-hortzen profila da, agian, engranaje-sarearen zehaztasunean eragiten duen faktorerik funtsezkoena. Hortzak zehaztasunez moldatu behar dira engranaje egokia eta atzerakada minimoa bermatzeko. Hortz-profil idealetik edozein desbideratzeak karga irregularra, zarata areagotzea eta eraginkortasuna murriztea ekar dezake. CNC mekanizazioa bezalako fabrikazio-teknika modernoek nabarmen hobetu dute engranaje-hortzen profil zehatzak ekoizteko gaitasuna.

Fabrikazio tolerantziak:

Fabrikazio-prozesuek tolerantziak sortzen dituzte nahitaez, eta horrek engranajeen sarearen zehaztasunean eragina izan dezake. Dimentsioen, gainazalaren akaberaren eta materialen propietateen aldaketek engranajeen arteko elkarreraginaren eragina izan dezakete engranajeen sarean zehar. Tolerantzia estuagoak eta kalitate-kontroleko neurriak ezinbestekoak dira fabrikazioan zehar engranajeen errendimendu koherentea bermatzeko.

Lerrokatzea eta Muntaketa:

Lerrokatze eta muntaketa egokiaengranajeSistemak funtsezkoak dira sarearen zehaztasun optimoa lortzeko. Ardatzen deslerrokatzeak, engranajeen arteko tarte okerrak edo errodamenduen aurrekarga desegokiak karga irregularra eta higadura goiztiarra eragin ditzakete. Muntaketa-prozedurei arreta handia jarri behar zaie, lerrokatze-tresnen erabilera eta momentu-zehaztapenak barne, arazo horiek minimizatzeko.

Lubrifikazioa:

Lubrifikazio eraginkorra ezinbestekoa da engranaje-hortzen arteko marruskadura eta higadura murrizteko. Lubrifikazio eskasa edo desegokia izateak marruskadura handitzea, gehiegi berotzea eta higadura bizkortzea ekar dezake. Lubrifikatzaile egokia aukeratzea, mantentze-lan erregularrarekin eta lubrifikazio-mailen monitorizazioarekin batera, funtsezkoa da engranajeen sarearen zehaztasuna denboran zehar mantentzeko.

Funtzionamendu-baldintzak:

Funtzionamendu-inguruneak ere eragina izan dezake engranajeen sarearen zehaztasunean. Tenperatura-gorabeherak, talka-kargak eta kutsadura bezalako faktoreek eragina izan dezakete engranajeen errendimenduan. DiseinuaengranajeBabes-neurri egokiekin sistemak erabiltzeak eta aurreikusitako funtzionamendu-baldintzak kontuan hartzeak efektu horiek arintzen eta errendimendu fidagarria bermatzen lagun dezake.

Higadura eta degradazioa:

Denborarekin, engranajeek higadura eta degradazioa jasan dezakete, eta horrek haien sarearen zehaztasunari eragin diezaioke. Partikula urratzaileek, lubrifikazio desegokiak edo gehiegizko kargek higadura bizkortu eta engranajeen geometrian aldaketak eragin ditzakete. Ikuskapen eta mantentze-lan erregularrak ezinbestekoak dira higadura-arazoak detektatu eta konpontzeko, engranajeen errendimendua arriskuan jarri aurretik.

Lortzea eta mantentzea.engranajeSarearen zehaztasuna ezinbestekoa da sistema mekanikoen funtzionamendu fidagarria eta eraginkorra bermatzeko. Engranajeen sarearen zehaztasunean eragina duten faktoreak ulertuz eta diseinuan, fabrikazioan, muntaketan eta funtzionamenduan neurri egokiak ezarriz, ingeniariek engranajeen errendimendua optimizatu eta engranaje-sistemen bizitza luzatu dezakete. Fabrikazio-teknologietan eta materialen etengabeko aurrerapenek, kalitate-kontroleko praktika zorrotzekin batera, engranajeen sarearen zehaztasuna hobetzen jarraituko dute eta berrikuntza bultzatuko dute ingeniaritza mekanikoan.

Argitaratze data: 2024ko maiatzaren 7a